数控系统数控刀补原理-展示页

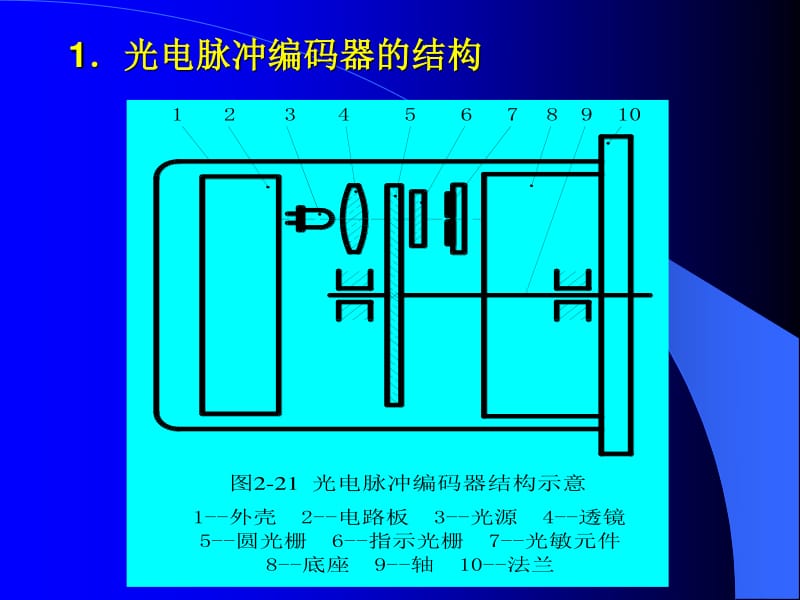

【正文】补偿主要应用在两个方面 轨迹控制中有关刀具情况的补偿,如刀具半径补偿、长度补偿和位置补偿等 进给运动中对机械传动情况的补偿,如传动间隙补偿和传动副传动误差补偿等 本节仅介绍刀具长度补偿、位置补偿和半径补偿。 对刀仪对刀 试切对刀 刀具长度补偿设置 数控铣床对刀 一、刀具补偿 1.几个基本概念 刀位点: 用刀具体上与零件表面成形有密切关系的理想的或假想的点来描述刀具位置,这个点称为刀具的刀位点。 刀具号和刀补号: 对加工中使用的每一把刀具按机床规定的编号方式进行编号,得到刀具号;为每个刀号分配一组刀补号,每个刀补号对应该刀具的刀补值(包括位置补偿值、半径补偿值、长度补偿值)。 半径补偿:使用 G41或 G42指令另外指定。 3.刀补的全过程 1. 刀补建立:在首次出现有刀补指令的插补程序段,将刀补号对应的刀补值按指令要求补偿到刀具的位移中,使刀位点相对编程轨迹产生一个偏置。 3. 刀补撤消:若在某程序段出现刀补撤消指令快连,则取消刀位点产生的偏置,使刀位点回复到编程轨迹上。 ( 2) 在建立新的刀补时 ,应先撤消已建立的刀补快连, 然后再建立新的刀补 。 二、刀具位置补偿原理 A( X A ,Z A )W BAO图 212 刀具位置补偿示意图C( X C ,Z C )B( X B ,Z B )W CAU CAU BAⅠ Ⅱ当 1号刀从 B点直线运动到 A点时,其在 X轴、 Z轴位移增量分别为 UBA、 WBA BABABABAZZWXXU 当 2号刀从 C点运动到 A点时快连, 在 X轴和 Z轴上的位移增量分别为 UCA、 WCA CACACACAZZWXXU 程序是按 1号刀刀位点 B点编制的。CNC装置处理刀具位置补偿的有关计算,是在轨迹插补前一次性处理完的,属于插补预处理,而非实时任务。 如图 213所示,标准刀具为 Ⅰ ,要求刀位点 A运动到指定的平面 M, 使用增量坐标编程(也可使用绝对坐标编程),终点坐标为 W1。 若仍按编程要求使刀位点 B到达平面 M, 实际位移应为 W2。即 312 WWW 加号对应指令 G43, 减号对应指令 G44。 ( 215) ( 216)刀具长度补偿原理为:编程员按式( 216)计算刀具 Ⅱ的长度补偿值 W3, 并输入到对应的刀补寄存器中,当 CNC装置执行刀具长度补偿指令时,数控装置按式( 215)计算 Z轴终点坐标 W2, 使刀位点B运动到平面 M。 如图 214所示。 当零件轮廓线是直线或圆弧时,刀位点的轨迹线形不变,分别是与零件轮廓线距离为 r的等距直线和与零件轮廓线半径差为 r的等距同心圆弧。 图215 刀 具半径补偿时刀位点计算a)OAa 1a 1 39。b 2c 1Ob)r ABαr Ar Br B39。ABa 1a 1 39。r Br B39。Nnn39。r Mm39。 可采用两种方法处理两段轮廓线连接点处刀位点轨迹的转接: 采用圆弧过渡转接,称为 B功能刀具半径补偿。 目前, CNC装置普遍采用 C功能刀具半径补偿。 并 且﹤180176。 ≥1176。缩短型转接伸长型转接插入型转接rrLLiIγIiCLrrIiLCrr rrCiICγIiLLrrrrLCiIγr